摘要:板式换热器在正常工况下的主要失效形式是密封失效。通过对板片的刚度、板片的密封结构包括板片密封槽、密封垫片的分析发现,提高板片的刚度可以提高板式换热器的整体承压能力;合理地设计密封槽形,可以有效地提高密封垫片在密封槽中的稳定性和密封的可靠性。此外还介绍了一些防止密封失效的实际经验。

关键词:板式换热器;密封;失效;刚度;结构形式

中图分类号:TH6 文献标识码:A 文章编号:1671—3133(2007)01—0115—04

引言

板式换热器是一种**、节能的换热设备,具有传热系数高、结构紧凑、耗材少、形式多样、便于维修等诸多优点,应用领域逐渐扩大,已广泛应用于机械、电力、冶金、化工、轻纺、饮料、城镇供热等行业和领域,表现出很强的竞争力。

1 板式换热器的整体结构

板式换热器以金属板片(一般厚度为0 5~1 0mm)为换热元件,由不锈钢、工业纯钛或其他材料的薄板压制而成。通常用模具将板片压制成各种槽型或波纹形,既可以增大板片的刚度,以防止板片受压时变形,也增强了流体的湍流程度,增加了换热面积。每个板片的四角各开有一孔,板片四周以及孔的周围压有密封垫片槽,并根据需要在孔的周槽中放置有垫片,起到允许流体或阻止流体进入板面之间通道的作用。若将数个板片按照换热要求依次排列在支架上,并用固定压紧板和活动压紧板由压紧螺杆压紧,在相邻的板片间就形成了流体通道,借助板片四角的孔口与垫片.

板式换热器的板片结构千差万别,其设计的**目的是要强化板片的换热效果、增大板面的刚度、提高板式换热器的承压能力。理想的板型设计,不仅具有较大的传热面积、较低的压力降、较高的传热系数,而且还应具有较好的刚性,以使很薄的板片在固定压紧板.和活动压紧板夹紧力的作用下相互支承,以抵抗通道内不平衡压力对其产生的冲击。为此,在板型设计中还要考虑支承点的合理分布以及加强筋的布置等。

一块板片按其功能可以分成导流部分、换热部分、密封部分、边缘支承以及悬挂定位等五个部分,其中换热部分是板片结构的核心,其结构形式主要取决于换热介质的性质,要根据传热学和流体力学设计确定。

2 板片的结构形式

板片作为板式换热器的关键元件,其结构设计合理与否将直接影响到板片的传热性能、阻力降以及整机的承压能力。目前已存在百余种核心结构,其主要波纹形式有:人字形波纹(包括横向人字形波纹和纵向人字形波纹)、水平波纹、竖直波纹、斜波纹等。我国生产的板式换热器的板片结构形式,绝大多数是以人字形波纹为主,属于典型的网状流动板型结构,其特点是在板间构成的流体通道中,错列地布满了触点,流体在这些触点间环绕流动形成螺旋形的前进轨道,从而产生强烈的扰动。如果加大流体的流动程度,可以减少层流底层的厚度,有效提高无相变的对流换热系数,从而达到增大传热系数的目的。实验证明:对于水介质,当雷诺数Re=20~200,流速为0 2~0 5m/s时,流体即进入湍流状态,已具有很高的传热系数。为此,在板片上均匀、错落地布置触点,并适当减小间距,除了可以大大加强板片的整体刚度,还可以承受较大的压差。

3 板片的组合形式

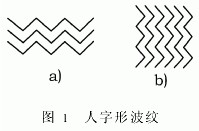

根据对板式换热器的市场调研,我国板式换热器生产厂家设计的板型主要以纵向人字形波纹为主。人字形波纹如图1所示,分为横向人字形波纹(见图1a)和纵向人字形波纹(见图1b)。

流体在以上两种形式的板片构成的通道内流动时都能形成网状流动,但其流动阻力和传热系数各不相同。

当采用横向人字形波纹板片时,流体在经过板片间形成的通道时比较顺畅,流动阻力很小,压力降非常低,但其换热系数也要比纵向人字形波纹的板片稍低一些,因此比较适用于低流速、高粘度、流量比较大的场合。

当采用纵向人字形波纹的板片(其波纹夹角为120°)时,流体在板片间形成的通道流过时极易产生湍流,换热系数高,因而可以产生比较理想的换热效果,其主要缺点是压力降比较大,因而只适用于压力不太大的情况,不适用粘度高、流动阻力要求低的场合。

下面以天津市某换热设备厂生产的BR1 00型板片与BRh0 70型板片为例(二者板片长宽比比较接近)进行实例计算,以比较同一工况条件下,两种板型换热器的压力降数值。前者为横向人字形波纹板片,后者为纵向人字形波纹板片结构。

工况条件:将80℃的淬火油冷却至60℃,淬火油的处理量为8t/h。淬火油的物理数据:比重γ=800kg/m3;动力粘度μ=13×10-3Pa·s。3 1 BR1 00型板式换热器

通道横截面积:0 00289m2;当量直径:0 0082mm;其阻力关联式为:En=19500Re-0 47。则:

ΔP=Enμ2/γ/g

式中:Re为雷诺数,Re=Vd/υ;V为管道平均流速(m/s);d为管道直径(m);υ为运动粘滞度(m2/s);En为阻力系数;μ为动力粘度(Pa·s);γ为比重(kg/m3);g为重力加速度(9 8m/s2);ΔP为压力降(MPa)。

经计算:ΔP=0 05MPa。

3 2 BRh0 70型板式换热器

通道横截面积:0 00195m2;当量直径:0 0074mm;其阻力关联式为En=5364 1Re-0 537。

经计算:ΔP=0 15MPa。

由计算结果可以看出,在同一工况下,两种板型所产生的压力降相差很大。

两种板型各有优点,也都存在一定的局限性。例如当要求换热系数高而阻力降较低时,使用其中任何一种板型都不会达到比较满意的效果。

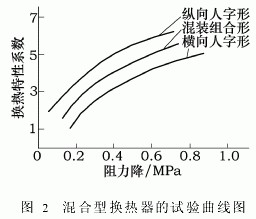

若把横向人字形波纹与纵向人字形波纹板片混合组装,可以产生截然不同的效果。其前提是两种板型的板片外形尺寸、定位尺寸、通孔直径尺寸、密封垫片结构尺寸都应相同。采用混合组装的板片在叠加后,恰好能形成相应的触点,也能形成网状流,其阻力降和换热特性介于两种波纹板片单独组装时之间。

图2为混合型换热器的试验曲线图。从图中可以看出,混装组合曲线介于单独组装时的曲线之间。

4 板片的刚度分析

板片的刚度是指板片按照要求组装后,在固定压紧板和活动压紧板的夹紧作用下,抵抗两侧不同压力的介质作用而变形的能力。

在正常工作状态下,板片除了要有足够的强度外,还需要有一定的刚度,以控制板片的变形过程,使得换热介质在板片通道内液层厚度均匀,保证换热效率。根据热胀冷缩原理,温度的升高或降低都会引起板片的膨胀或收缩,但板片的膨胀或收缩要受到来自固定压紧板和活动压紧板的制约。当热胀冷缩不能完全自由地进行时,就会产生应力,这就要求传热板片应有足够的刚度和耐压能力。在板片的结构设计中常常需要合理地布置支承点和增加加强筋。板片的刚度不仅取决于支承点位置的密度和精度,还取决于板片的长、宽以及板厚等其他因素。

目前,国内外换热板片的板型千差万别,已有上百种形式。就其长宽比而言有1∶2、1∶3等多种。在特殊工况条件下还有1∶1、1∶4、1∶5、1∶6等。不同的工况采用不同的长宽比,其承压能力也不尽相同。笔者经过多年的板型开发和研制发现,板片的长宽比是影响板片刚度的重要因素之一。

对于液 液工况,换热板片的设计有向窄长型发展的趋势。窄长型板片可以有效地减少流体的边流现象,使其在通道内尽量地均匀流动,强化换热效果。此外,也为提高板片的横向刚度提供了极为有利的条件。板片的纵向刚度可以靠4~6对夹紧螺栓和固定压紧板、活动压紧板来保证;而在计算板片的横向刚度时,不仅要考虑两板夹紧后的受力变形,还要考虑液体压力和密封垫片的拉力,以及板片支承点的变形、错位等诸多因素。当板片的横向刚度不足以克服以上的变形时,有可能在密封垫片与板片之间发生泄漏。实践证明板片的长宽比在1∶2 5、1∶3左右时,板式换热器的整机承压能力可达2.5MPa而低于此值的板型,其整整机承压能力在1.0-1.6MPa.

5 板片的密封结构分析

在板式换热器设计中,板片的整体结构与密封强度有十分密切的关系,合理的密封结构设计不仅能够提高板片的刚度,提高板式换热器的耐压性能,也能保证良好的密封性。密封结构是由板片的密封槽和密封垫片构成的,密封垫片的性能(物理性能、化学性能和工艺性能)、密封槽形式、密封垫片的压缩比是密封设计的三大要素。

5 1 密封槽

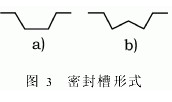

密封槽的形状直接关系到密封垫片在密封槽内的定位,影响到密封垫片在运行中的稳定性,也直接关系到密封效果。合理的密封槽设计应使密封垫片在受力、受热的条件下,在设计的位置上不发生位移,并且基本保持原有的压缩比。要想达到以上要求,在密封槽的设计中,应尽可能地采用密闭形式。此外,在充分考虑到板片材质拉伸性能的前提下,还应使密封槽的倾角尽量小。目前我国开发研制的板型中,密封槽的倾角一般在25°~35°之间;而国外一些**品牌,其大部分的板片密封槽倾角均在20°左右,*小的可到7°。

目前,国内外各种板型密封槽的设计均采用平面形式,如图3a所示。其优点是板片加工成型简单、密封垫片结构简单、易于粘结、密封垫片在密封槽内的稳定性好。但也存在不利之处,例如在粘接密封垫片与密封槽时,对位必须相当准确,不允许有偏移,否则在夹紧时,密封垫片会脱离密封槽而失去密封的效果。针对此种情况,本文对密封槽形式做了**的研究和试验,研制出一种新型结构形式,如图3b所示,其密封垫片在组装时稳定性好,定位准,提高了密封槽部位的刚度,降低了装配过程中的夹紧力,降低了板片的变形程度。多年使用结果表明,该密封槽形式效果甚佳,有较大推广价值.

5 2 密封垫片

密封垫片是板式换热器的重要组成部分,在装配时先用粘接剂将垫片贴牢在板片的密封槽中,而在孔的周槽中根据流体流动的需要来放置垫片,从而起到允许或阻止流体进入板片之间通道的作用,达到热交换的目的。密封垫片的材料、结构形式及压缩比直接关系到板式换热器的密封效果。

5 2 1 密封垫片的材料

目前常用的密封垫片的材料有合成橡胶和石棉橡胶两大类。合成橡胶常用的有丁腈橡胶、三元乙丙橡胶和氟橡胶。合成橡胶密封垫片的物理性能指标主要有工况条件下的压缩变形和扯断伸长率,橡胶密封胶垫的硬度指标则应根据密封槽的形式及压缩量而定。

5 2 2 密封垫片的结构形式

密封垫片的结构形式也有很多种,其截面形式大致有矩形、梯形、六边形、五边形等。常用的形式有两大类型:一种形式如图4a所示,其密封垫片横截面的上部为尖形的;另一种形式如图4b所示,其上部为平面。前者是通过顶端至中部的尺寸差来增加密封垫片的变形程度,其结构设计实际上仍然是平面密封,而非线性密封,因为板片的密封槽底部是平面,当板片密封槽底部平面有缺陷时,这种结构能抵消一些。后者设计的目的是为了减少密封垫片的压缩量,其压紧形式为平面压紧。其主要缺点是在板片装配过程中,板片容易错位,夹紧力过大,容易造成板片变形等。通过分析研究和试验,本文设计出与图3b所.示密封槽相对应的垫片截面如图4c所示,使装配更加简单,也提高了板片的承压能力。

5 2 3 密封垫片的压缩比

一般以密封垫片的压缩量与其原始厚度之比即压缩比作为密封垫片的设计依据。根据多年设计经验以及对国内外**板式换热器密封结构的分析,笔者认为压缩比掌握在20%~25%之间比较理想。

6 结语

板片采用混装组合形式,可使当今的板式换热器应用领域更加广泛。不仅使板式换热器适应能力大大地增强,而且还具有较高的换热系数,较小的流动阻力,因而在**、节能方面有很好的经济效益。

同时,根据板片的刚度,合理设计密封槽和密封垫片,可以有效地提高密封垫片在密封槽内的稳定性及密封的可靠性,是保证密封效果的重要条件。经对用户使用情况的跟踪调查及反馈信息证明,图3b所示密封槽形式及图4c所示密封垫片是*佳设计方案,其承压能力和使用寿命较以前设计的产品有很大提高。

为适应板式换热器多用途发展趋势,还要不断地探索研究,开发出更好、更新的产品,进一步提高我国板式换热器的产品水平。